技改焕新⑤ | 加“数”、向“绿”!一根车桥的智造蝶变

发布时间:2024-10-28来源:青岛日报社/观海新闻

如今,加“数”、添“绿”、向“新”成为制造业重塑优势的关键所在。在该技改背景下,青特集团有限公司(以下简称“青特集团”)自主设计研发桥壳焊接线、主减总成装配线、轮端总成装配线、桥总成涂装线等多条高端自动化生产线工艺,投资建设高端验证中心,数字化建设覆盖研、产、供、销、服全流程。日前,“2024年青岛市设备更新和技术改造十大典型案例”正式发布,青特集团基于高效、低碳的车桥工厂智能化技改典型案例入选。

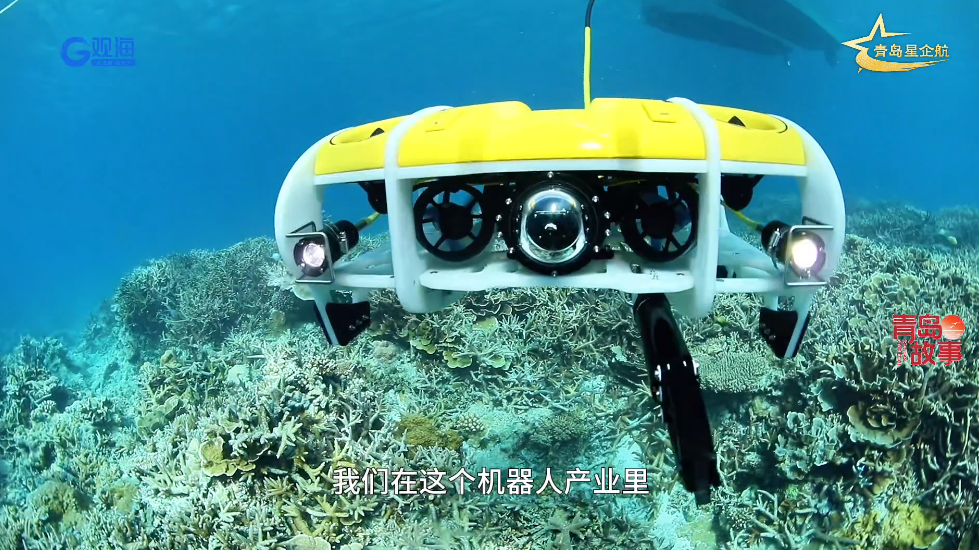

桥壳智能焊接线

创新驱动

自主设计研发高端自动化生产线工艺

作为一家跨地区、跨行业、多元化的大型企业集团,青特集团产业涉足专用车制造、汽车车桥生产、汽车零部件生产、房地产开发等多个领域。集团以青岛为中心,建立了北京、潍坊、成都、太原、长沙、十堰等生产基地,形成了年产专用车1万辆,各种轻、中、重卡及大型客车系列车桥110万套,支承桥10万支、齿轮10万套、铸件20万吨的生产能力,已成为中国重要的专用车及零部件生产和出口基地。

青特集团基于高效、低碳的车桥工厂智能化技改项目从生产工艺升级、建设高端验证中心、推动工厂数字化转型三个维度开展技改焕新。以桥壳焊接工艺升级为例,青特集团利用数字化技术实现桥壳焊接过程的防错防呆,创新性设计了一次性装夹完成桥壳所有附件、全方位焊接工艺,生产效率提升1倍以上、焊接质量大幅提升。同时,其投资建设的高端验证中心增加主要验证类设备14项,涵盖了新能源车桥及传统车桥产品在传动、承载、制动、密封、润滑等方面的验证能力。

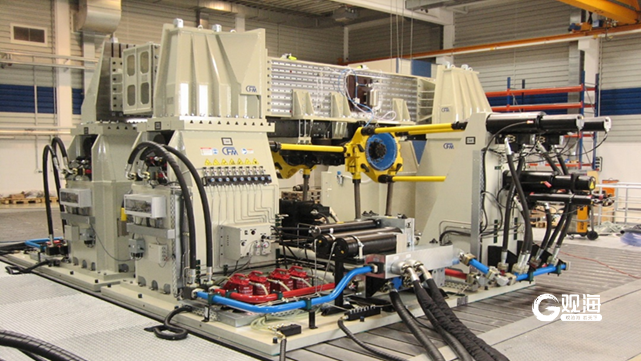

耦合测试平台

据了解,青特集团工厂数字化转型是在现有30余套信息化系统的基础上,以资源管理信息化、生产过程自动化、生产管理数字化、资源决策智能化为目标,深化工业化和信息化融合、制造业和服务业融合,形成“工业互联网”为核心的集团公司集中统一数据中台、技术中台、业务中台及工业App。

车桥主减总成智能装配线

降本增效

设备能耗降低约320万元/年

向技改要效益,以“智变”引质变。该项目实施后,青特集团车桥生产效率大幅提升,设备能耗降低约320万元/年,生产过程中烟尘排放量降低50%以上,喷漆废气处理过滤耗材减少约80%,污水排放减少约180吨/年,信息化水平显著提高,研发成本降低30%以上,实现了车桥高效、低碳生产。

值得一提的是,在项目实施过程中,青特集团申报了“重型汽车驱动桥传动效能提升技术研究及应用”“整体式主减速器智能装配工艺研究及应用”“商用车车桥轮端总成智能化装配工艺研究及应用”“车桥喷涂高效、低碳技术研究及应用”“数字化车间”“绿色工厂”等多项山东省重点研发项目、青岛市重点科技计划项目和行业引领关键技术。其中“新能源商用车动力总成关键技术研发与应用示范”项目,被列入2022年青岛市科技计划重点研发专项支持项目。(青岛日报社/观海新闻记者 刘琴/文 韩世琛/视频)